【聚双环戊二烯生产工艺介绍】PARMAX PDCPD RIM

聚双环戊二烯(PDCPD)是目前高分子材料领域中出现的一种新型材料。PDCPD材料兼具高抗冲击强度和高弯曲模量,同时拥有这类特性的工程塑料之前是没有的,现越来越多的材料工程师开始认识、重视并使用这种新型材料。

生产工艺介绍

此前PDCPD原料生产核心技术主要掌握在美国METTON公司和日本RIMTEC公司,美国METTON公司客户群为欧美市场,日本RIMTEC公司客户群为本国、亚洲及部分欧美市场,产品应用包括在汽车、工程机械、医疗器械、化工防腐等领域。

近几年,中国科学家经过不懈的努力终于取得了突破,使国内也出现了一批PDCPD生产厂家,这批厂家基本都采用日本有关企业的工艺路线,这一工艺路线在过去的几年里已完成了原料的国产化验证,且批量生产,他们为我国在新材料领域打破东西方技术封锁做出了卓越的贡献。

然而这一工艺路线存在一个较大的问题,无论是国内的原料还是进口的原料都会与水汽反应产生气泡,导致生产、加工、运输过程必须使用高纯度氮气保护,这不但提高准入门槛和条件,也限制了树脂的应用推广。为了适应新材料和新工艺的发展,派迈新材料(成都)有限责任公司专门研制了不受水汽影响的PDCPD树脂,这使得PDCPD树脂不仅可以大规模生产,还可以小规模生产,为用户提供了多样的选择。

在开发PDCPD树脂的同时,我公司也与合作伙伴联合开发出PDCPD制品生产合成工艺,为客户提供生产中所需的原料、设备、成型工艺等全方位的综合解决方案。

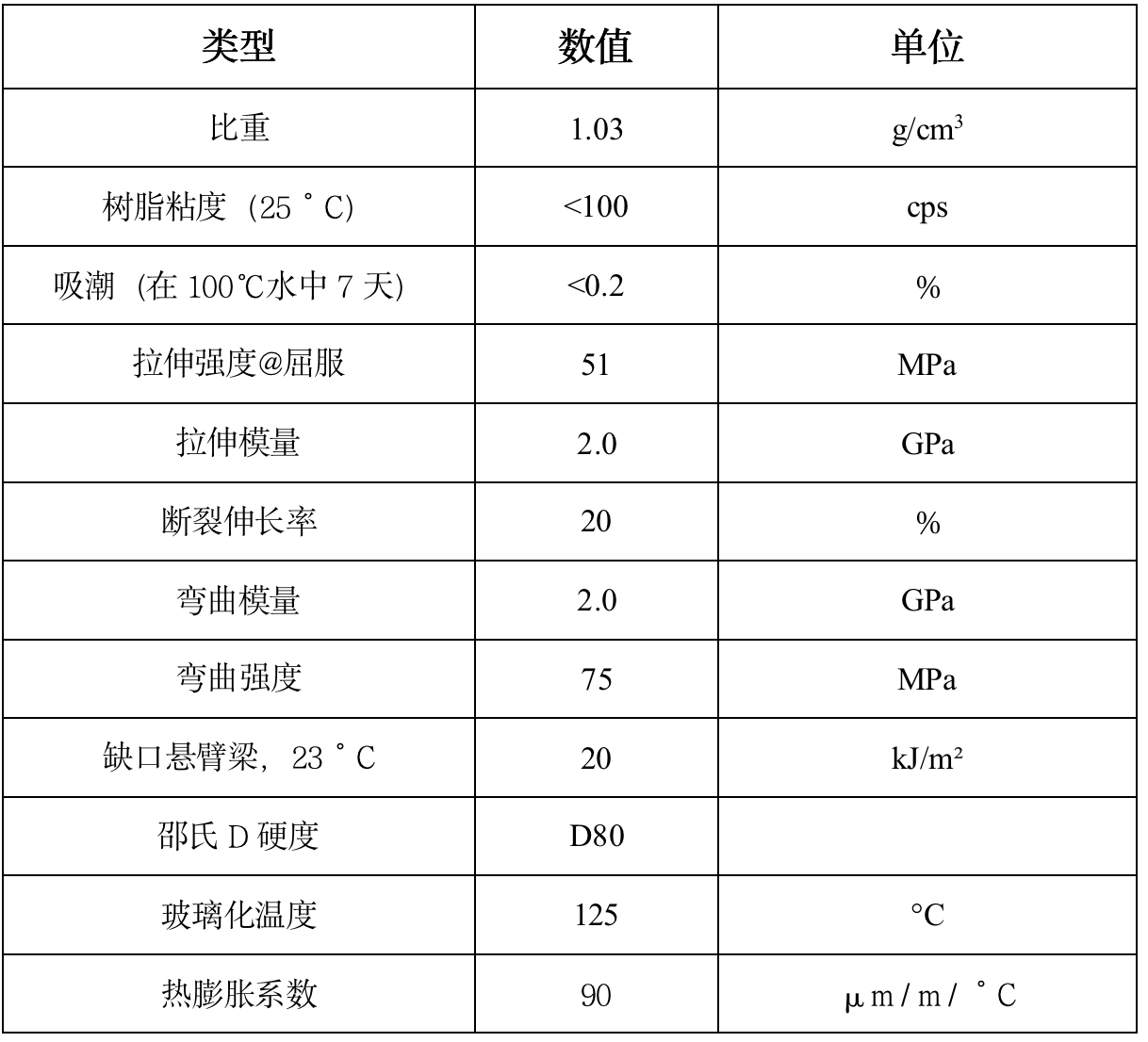

PARMAX PI212树脂的主要指标

PDCPD作为一种新型工程塑料,不仅具有优异的性能,更值得注意的是,其不论是加工工艺还是最终的制品,都具有显著的环境友好性。

DCPD-RIM单体体系的粘度低(约30cps),流动性好,成型时不需要很高的锁模压力;而DCPD的聚合反应又属于放热反应,成型时不需要高模温;因此,PDCPD制品的加工过程能耗极低,在原材料制备和成型加工的过程中所需要的能量远远低于PC、PA等传统的塑料。

据统计,每生产1 kg PDCPD制品所需的能源仅为生产同等质量的PP制品的1/4,PC制品的1/10。在温室气体排放方面,根据相关部门数据,2008年每生产1 kg PDCDP制品,CO2的排放量约为2.4 kg;预计在2015年每生产1kg PDCPD制品CO2的排放量将仅为1kg左右。而采用注射成型工艺,在2008年每生产1 kg的ABS或PC,CO2的排放量高达7.2 kg,虽然在2015年预计会降低为4.1kg左右,但是总CO2排放量仍4倍于PDCPD制品。

在回收利用方面PDCPD的环境友好性也同样得以体现,PDCPD制品的废料和废弃物仍可以再次加工粉碎造粒,作为热塑性塑料如PP、PE的填料循环利用。此外,PDCPD制品应用于交通运输等领域时,可以减轻车身重量,从而大提高燃油经济性,节省燃油,降低排放。

PDCPD高压灌注设备介绍

(图)DCPD-RIM 高压注射机

DCPD-RIM注射机主要用于将树脂与固化剂按照设定的重量、设定的压力,以一定比例(质量比100:2)对撞混合后注入到模具型腔内,使其在模具内反应成型。

PDCPD-RIM制品的设备由注射机、模具及合模机组成。注射机包括贮料罐、循环管路、计量泵和混合头。贮料罐需配备加热、冷却装置,并装有搅拌器及自动进料装置等,循环管路需配有过滤器及热交换器等,计量精度控制在±1.5%。混合头是RIM装置的主要部件,直接影响料液混合的均匀度,为了提高注射机的利用率,可采用“一机多头”生产线。模具的密封性和传热性要求很高,但由于注模的压力不高(一般为0.3~1.0MPa),对模具的材质、结构强度要求较低,因此可用铝、铝锌合金、环氧树脂及铸钢等材质模具,降低模具投资成本。合模机用于固定模具,其锁模力、锁模精度、平行性和刚性均非常重要,PDCPD-RIM制品成型通常采用卧式锁模系统。

PARMAX-RIM成型工艺

(图)成型工艺流程图

PDCPD制品在生产中一般采用RIM工艺,基于改性的DCPD经过开环移位聚合反应(ROMP)制得,原料多为双组分体系(A、B液),其工艺过程为:

(1)原料

A、B料液均为低黏度液体,A料含有DCPD、活化剂及添加剂,B料固化剂,料温为20~30℃;

(2)模具

模具需预热到40~80℃,制品较厚或较大时,阴模、阳模应有30~40℃的温差;

(3)计量、混合及注模

A、B料液的质量比为100 :2,误差值应<1.5%;

(4)解压、脱模

制品结构简单时可自脱模,当有加强筋或其他复杂结构时,可借助脱模剂;

(5)整理、修饰

整个生产的成型周期在4~8min。

成 品 展 示

(图)PARMAX—RIM 工艺成品

利用DCPD-RIM 高压注射机以及RIM成型工艺

制作而成的PDCPD成品

应用领域

PDCPD材料性能优异、设备成本低廉、成型周期短、生产效率高、产品质量稳定且工作环境友好,适合各种规模的批量、多品种制品的生产,因此应用范围十分广泛。

①交通领域

用作小轿车、公共汽车、载重卡车或自行车保险杠、护板、侧板等。

②电子设备壳体

电动机、空调机、控制器、交通指示标记灯等大型电子设备壳体。

③体育、娱乐

摩托雪橇、冲浪板、滑水板、高尔夫球车灯构件。

④工业

电池顶盖和化学品存储、涂料层、卫生、管道和水箱。

展望

目前,国内已建成10多条PDCPD-RIM制品的生产线,产品主要集中在工程车、农用车等大型机械的壳体上。经过近10年的市场检验,客户对产品较认可。一些应用领域也正在开发,比如商用卡车配件和医疗设备,还有一些应用领域(如体育器材)有待开发,因此PDCPD制品的市场潜力较大。

近几年,环境因素使一些发达国家对玻璃钢产品的使用进行了严格的控制,而PDCPD则属于“环境友好材料”。随着国家环保政策的规范、公民环保意识的加强和市场认知度的提高为PDCPD制品的高速发展提供了契机。一旦原料实现国产化,可与国外品牌形成竞争,并进一步降低原料价格,稳定货源供应,提供优质技术服务,从而提高国内制品生产商的利润空间。可以预见,PDCPD将在多个应用领域实现突破性增长。

派迈新材料

了解更多相关资讯

长按扫码关注我们